陶瓷材料具有高熔点、高硬度、高耐磨性、耐氧化等优点,可用作结构材料、刀具材料及功能材料。其中,常见的**陶瓷材料如氧化铝、氧化锆、氧化硅、碳化硅、氮化硅等,被广泛的应用于航空航天、汽车、生物医学、电子和机械设备等行业。目前,陶瓷材料的脆性是制约其发展的主要因素之一,因此增韧—成为陶瓷材料研究领域的核心问题。那么,陶瓷材料为什么会这么脆呢?

众所周知,金属材料很容易产生塑性变形,原因是金属键没有方向性。而在陶瓷材料中,原子间的结合键为共价键和离子键,共价键有明显的方向性和饱和性,而离子键的同号离子接近时斥力很大,所以主要由离子晶体和共价晶体组成的陶瓷,滑移系很少,一般在产生滑移以前就发生断裂。这就是室温下陶瓷材料脆性的根本原因。

根据Griffith理论,固体材料断裂强度主要取决于材料的三个基本性能参数:弹性模量 E 、断裂表面能 γ 以及临界裂纹尺寸 c[1]。

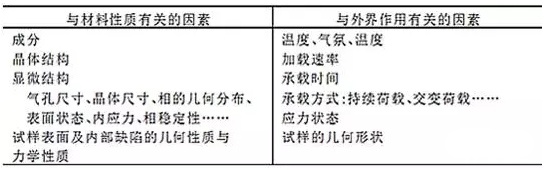

影响陶瓷材料断裂强度的一些主要因素

材料的韧性可以用断裂韧性的值量化。从断裂力学的观点看,增强陶瓷材料韧性的关键在于:提高陶瓷材料抵抗裂纹扩展的能力;减缓裂纹前端的应力集中效应[2]。此外,采用**的制备加工技术也可以增强陶瓷材料的韧性。目前陶瓷材料中增韧的机理大致有以下六种:相变增韧;微裂纹增韧;裂纹偏转和桥联;晶须/纤维增韧;畴转和孪晶增韧;自增韧。实际上,陶瓷材料中的增韧机制通常不止一种,而是以上几种机制的叠加,即为协同韧化。下面为大家详细的介绍陶瓷材料中常见的增韧机理及其应用。

1. 相变增韧

简介:相变增韧,通过第 二相的相变消耗大量裂纹扩展所需的能量,使得裂纹前端应力松弛,阻碍裂纹的进一步扩展。同时,相变产生的体积膨胀使周围基体受压,促使其它裂纹闭合,从而提高断裂韧性和强度。这种相变增韧也称为应力诱发相变、相变诱发韧性。

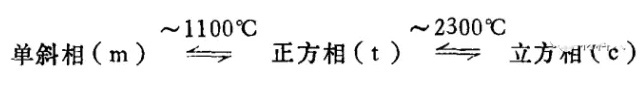

利用氧化锆(ZrO2)的马氏体相变使得氧化锆陶瓷材料韧性大幅提升,是迄今为止极成功的增韧方法之一。纯ZrO2晶体有单斜相(m)、正方相(t)和立方相(c)三种结构。随温度变化会发生以下同素异构转变:

在冷却过程中,t→m相变伴随着4 - 5%的体积膨胀,因此纯ZrO2陶瓷在冷却过程中很容易发生破损。后来,通过在ZrO2中加入适量的CaO、MgO、Y2O3和CeO等稳定剂,并控制加热冷却条件,使高温相(t或c或二者同时)部分地存在于室温,形成部分稳定ZrO2,提高了氧化锆陶瓷的韧性。

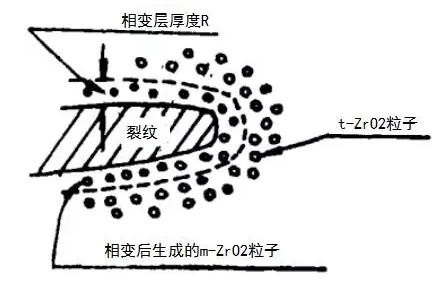

在ZrO2四方相多晶体(TZP)或以四方相ZrO2为第二相颗粒的陶瓷基复合材料(如PSZ,ZTA)中,裂纹前端附件高应力的作用导致四方相ZrO2晶粒发生相变(t→m相变),这种马氏体相变产生的晶格膨胀和剪切在裂纹前端形成屏蔽,释放了裂纹前端的扩展驱动力,从而提高了材料的断裂韧性。

应力诱发相变原理示意图

应用:ZrO2增韧陶瓷材料是目前使用极为广泛的氧化物陶瓷之一,广泛用于机械、电子、石油、化工、航天、防止、测量仪器、机床、生物工程和医疗器械等行业。部分稳定的氧化锆具有导热率低、强度和韧性好、弹性模量低、抗热冲击和工作温度高(1100 °C)等优点,可用于制造发动机和内燃机的零件。ZrO2增韧陶瓷在内燃机中的应用是极为成功的。由于工作温度高,因此利用ZrO2制作陶瓷绝热内燃机可以省去散热器、水泵和冷却管等部件,从而提升内燃机的热效率。氧化锆陶瓷无磁性、不导电、不生锈、耐磨,因此在生物医学器械领域和刀具工具领域中应用广泛。部分稳定氧化锆可用于制作人造骨骼、人造关节和人工牙齿等,ZrO2增韧陶瓷刀片由于具有非常高的刀刃强度和耐磨性能,可用于加工合金钢。此外,部分稳定氧化锆成型的结构陶瓷件如光纤接插件、套管和跳线等,在市场上已广泛应用。

2. 微裂纹增韧

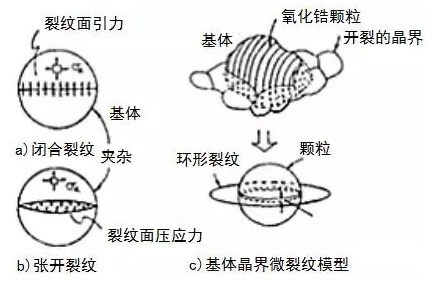

简介:微裂纹增韧的根本原因是增大了裂纹扩展路径,即提高了材料断裂过程中,裂纹扩展所需克服表面能增加做的功。微裂纹增韧是一种常用的陶瓷增韧机制,在陶瓷基体相和分散相之间,由于温度变化引起的热膨胀差或相变引起的体积差,会产生弥散分布的微裂纹,当导致断裂的主裂纹扩展时,这些均匀分布的微裂纹会促使主裂纹分岔,使主裂纹扩展路径曲折不平,增加了扩展过程中的表面能,从而使裂纹快速扩展受到阻碍,增加材料韧性[3]。

ZTA微裂纹模型

应用:目前,应用微裂纹增韧的陶瓷材料主要为ZrO2增韧的氧化铝陶瓷(ZTA)[4]。ZTA的增韧包含微裂纹增韧和相变增韧两种机理,其中微裂纹又可分为球形颗粒开裂和颗粒相变应变引起机体开裂两种。ZTA复合陶瓷具有优良的抗腐蚀性、抗热震性、高强度和高韧性,可用于制作加工铸铁和合金的陶瓷刀具、耐磨瓷球和生物医用材料如牙齿等。

3. 裂纹偏转和桥联

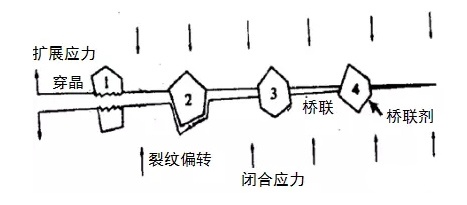

简介:通过陶瓷基体中,高强度高韧性的第二相颗粒的弥散或者颗粒的移动,使得裂纹在扩展过程中,由于分散相粒子的阻碍作用,裂纹前端会沿颗粒发生弯曲。另外,当分散相粒子与基体相交界周围产生残余压应力,裂纹遇到分散粒子时,原来的前进方向会发生转向。颗粒与基体的热膨胀系数是决定增韧效果的主要因素。裂纹桥联通常发生在裂纹前端,依靠桥联单元连接裂纹的两个表面并在两个界面之间产生闭合应力,从而导致强度因子随裂纹扩展而增加。裂纹桥联可能发生穿晶破坏,也有可能出现裂纹绕过桥联单元沿晶发展及偏转的情况。裂纹桥联增韧值与桥联单元粒径的平方根成正比。复合材料中存在的微裂纹也会导致主裂纹在扩展过程中发生偏转,增加复合材料的韧性。

裂纹偏转和桥联示意图

目前,在陶瓷基体中加入的第二相颗粒通常为强度较高的氮化物和碳化物陶瓷颗粒。塑性良好的金属颗粒作为第二相颗粒也可以增强脆性陶瓷基体的韧性。金属粒子作为延性第二相引入陶瓷基体内,不仅可以改善陶瓷的烧结性能,也可以以多种方式阻碍陶瓷中裂纹的扩展,使得复合材料的抗弯强度和断裂韧性得以提高。其增韧机制有两种:

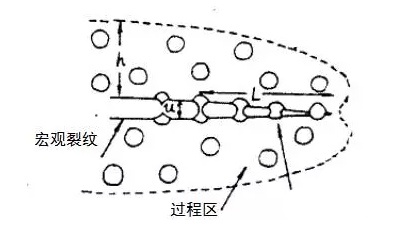

裂纹前端的侨联去和过程区

(1)扩展裂纹的上下表面在裂纹前端后方一定的距离内被完整的颗粒所钉住,颗粒通过阻止裂纹的张开而减小了裂纹前端的应力强度因子,从而实现增韧。

(2)裂纹扩展过程中导致颗粒的塑性变形,消耗了宏观裂纹扩展的驱动力。

上述两种机理中,颗粒桥联机理起作用[5]。

应用:在Al2O3或Si3N4等材料的陶瓷基体中加入SiC和TiC等颗粒物制作的陶瓷刀具已广泛使用。裂纹偏转和桥联增韧不受温度限制,同时又可以避免微裂纹对材料的劣化作用,是高温结构陶瓷比较有潜力的增韧方法之一[6]。

4. 晶须/纤维增韧

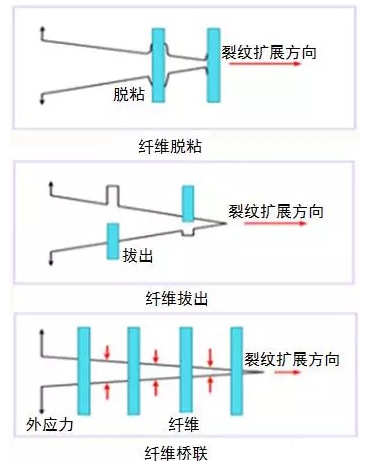

简介:实践证明晶须/纤维增强增韧机理可使材料的强度和韧性都大幅度地提高,被认为是高温结构陶瓷很有希望的增韧机理。晶须/纤维自身特性及纤维与陶瓷基体的界面结合特性是影响纤维增韧的主要因素。在陶瓷基体中掺入高强度高韧性的晶须/纤维,可使宏观裂纹在穿过晶须/纤维时受阻,从而提高陶瓷材料的强度和韧性。其增韧机理为:陶瓷基体中晶须/纤维的脱粘、拔出和桥连。

纤维增韧原理示意图

(1)当纤维或晶须与基体的结合力较弱,晶粒的断裂强度超过裂纹的扩展应力时,裂纹会偏离原来而沿晶须/纤维与基体的结合面扩展,引起晶须/纤维—基体界面脱粘,阻碍裂纹扩展;

(2)当晶须/纤维较短或发生断裂时,纤维/晶须在裂纹在扩展过程中脱粘并拔出,晶须/纤维的断裂及拔出都会使得裂纹前端应力松弛,减缓裂纹的扩展,消耗裂纹扩展的能量;

(3)陶瓷基体中的晶须/纤维产生桥连时,其两端会牵拉住两裂纹面,即在裂纹表面产生压应力,抵消一部分外加压力的作用,阻止裂纹的进一步扩展。

应用:目前常用的晶须/纤维材料为SiC、Si3N4和Al2O3等材料,陶瓷基体通常为Al2O3、ZrO2、Si3N4和莫来石等。纤维增韧陶瓷主要用途有两类:要求高强度、高硬度和高温结构稳定性的材料;绝热、高温空气过滤材料、金属的增强材料,适用于航天和化学工业。利用纤维增韧陶瓷材料制作的零部件可以用于爆破箱、熔融器和密封件等,轻质增强纤维构建还可用于设计飞机发动机。

用碳纤维补强的石英基复合材料是很有成效的应用案例之一。在石英基体中加入25 vol%的碳纤维组成的复合材料,其强度和韧性都显著提高,表现出优异的抗机械冲击和热冲击性能,并成功的用于我国的空间技术中。

连续碳纤维增韧的SiC复合材料,不仅具有很高的强度,而且断裂韧性高,在空间技术上是极为有用的材料[7]。碳纳米管-陶瓷基复合材料,除具有优良的力学性能外,热学和电学性能上也有优异表现

5. 畴转和孪晶增韧

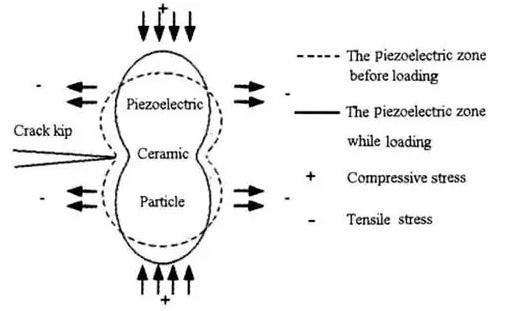

简介:畴转和孪晶增韧是将压电陶瓷作为第二相加入结构陶瓷中,以达到增韧和增强的目的。在裂纹扩展过程中,陶瓷基体中的压电第二相不仅对裂纹有桥联和偏折作用,压电效应和电畴偏转也会消耗裂纹扩展驱动力,从而起到增韧作用。因此,在压电相增韧的陶瓷材料中,除裂纹桥联和偏折增韧后,裂纹扩展的能量还可以通过三种途径释放:通过压电效应将机械能转化为电能;通过应力诱导铁电相发生相变而消耗能量;通过应力导致压电第二相中畴壁运动提高复合材料的断裂韧性[8]。

压电陶瓷颗粒增韧示意图

应用:这一方法在BaTiO3/Al2O3、Nd2Ti2O2/Al2O3和LaTaO3/Al2O3复合陶瓷上得到了很好的增韧效果。BaTiO3/Al2O3是其中非常典型的案例。但BaTiO3含量较高时,增韧相与基体之间发生反应,生成大量的杂相,复合材料的断裂韧性反而降低,因此这种增韧方法的关键在铁电相与基体的共存。

6. 自增韧

简介:自增韧也称原位增韧,即在陶瓷基体中加入可以生成第二相的原料,控制生成条件和反应过程,直接通过高温化学反应或者相变过程,在基体中生长出均匀分布的晶须、高长径比的晶粒和晶片形态的增强体,形成陶瓷复合材料。自增韧的韧化机理类似于晶须/纤维增韧的作用,主要是借助自生增强体的拔出、桥联与裂纹的偏转机制。这种方法可以克服加入第二相增韧中存在的两相不相容、分布不均等问题,因此得到的复合材料的强度和韧性都高于第二相增韧的同种材料。

应用:自增韧在陶瓷复合材料中应用广泛,包括Si3N4、Sialon、Al-Zr-C、Ti-B-C、SiC、Al2O3、ZrB2/ZrC0.6/Zr材料和玻璃陶瓷等。自增韧复合陶瓷材料与外加纤维、晶须增韧陶瓷复合材料相比,优点在于不须先制备纤维或晶须,降低了制备成本;另外烧结过程中不会对纤维和晶须造成损伤,与基体之间界面结合较好。自增韧陶瓷复合材料一般会使材料的断裂韧性提高,但断裂强度会有所下降。